금속 마이그레이션에 의한 화재 위험성 연구

A Study on Fire Hazard by Metallic Migration

Article information

Abstract

요 약

우리는 LED등기구의 Printed circuit board (PCB)에서 화재의 원인으로 특정할 수 있는 금속 마이그레이션(Metallic migration) 현상을 발견하고, 본 연구를 진행하였다. 금속 마이그레이션 현상 가속화 실험인 물방울 시험을 소량의 물과 저전압(3 V)로 진행하고 절연되어있는 양극에서 직접적으로 금속 마이그레이션의 성장과 회로의 단락을 확인하였다. 그리고 전자주사현미경(SEM)을 통해 형태를 관찰하고 에너지 분산형 분광기(EDS)를 이용하여 성분을 분석한 결과, 절연된 부분에서 전극을 이루고 있는 구리의 성분을 검출하였다.

Trans Abstract

ABSTRACT

We found metallic migration phenomena at the fire scene in Printed circuit board (PCB) of LED light equipment which are commonly used. Accordingly we did this study. In order to generate rapidly metallic migration, we experiment the water drop test under low voltage (3.0 V) and a small amount of water condition. As a results of our experiment, we saw the growth of metallic migration of Copper and checked directly short of the PCB between isolated two poles by Cu migration. Finally we saw the shape of dendrite pattern by Cu migration using Scanning electron microscope (SEM) and analyzed that components via Energy dispersive Spectrometer (EDS).

1. 서 론

기술이 발전하면서 전자기기의 소형화, 경량화가 이루어지고 전자 부품이 고밀도, 고집적화가 이루어지고 있다. 이에 따라 Internet of Things (IoT) 기기, 휴대폰, 노트북 등 가전뿐만 아니라, 자동차 전장 부품, 선박, 항공기 등 운송 수단에까지 넓은 영역에서 소형화와 경량화의 수요를 맞추기 위해선 Printed circuit board (PCB)는 필수불가결한 상황이다. 또한 PCB기판 자체의 크기를 줄이고 집적도를 높이기 위해 일반적으론 통전선로 간의 간격을 최대한 가깝게 디자인하고 프린트 배선을 얇고, 좁게 하여 설계 및 제작이 된다. 그리고 PCB의 신뢰성 및 안정성을 위해 표면에 방수 및 절연 코팅 공정을 포함하는 등 제작에 있어 주의를 기 울이고 있으며 이와 발맞춰서 소형화와 경량화 연구도 계속해서 진행되고 있다[1,2]. 그러나 소형화 및 경량화를 하다보면 기술적인 한계가 있고 이러한 이유 때문에 PCB의 절연신뢰성에 문제가 생긴다. 이 때 발생되는 문제 중 하나인 메탈 마이그레이션에 의해 선로 간 절연이 파괴되고 단락(Short)에 의해 의도하지 않은 다른 선로와 도통이 되어 회로의 오작동 및 전자기기의 고장을 불러일으킬 수 있다. 더 나아가 도통되는 전류가 충분한 경우 발화(Ignition)현상도 발생하여 큰 화재를 불러일으킬 수도 있다. Figure 1 은 오피스텔 화재가 발생한 화장실의 천장에서 수거한, LED 등기구 잔해로, PCB에서 금속 마이그레이션 현상이 확인되었다.

심하게 소훼된 부분인 등기구의 기판을 실체현미경, SEM/EDS 장비를 활용하여 확인한 바, Figure 1 (a), (b)처럼 수지상(Dendrite) 형태의 특이점이 보이고, 기판에서 구리(Cu)의 성분이 검출되었다.

금속 마이그레이션에 의한 고장 발견은 미국의 벨(Bell)연구소의 G.T. Kohman 이 전화다이얼의 적층형 접속부에서 은(Ag) 마이그레이션을 확인하고 1955년에 보고한 사례가 최초이고[3], 그 이후로 은 뿐만 아니라 거의 모든 금속 및 합금에서 마이그레이션이 일어나는 것으로 알려져 있다[4]. 이와 같은 현상은 PCB 발전의 역사와 함께하고 있다고 해도 지나치지 않을 정도이고, 다양한 환경 및 다양한 조건에서 활발히 연구가 이루어지고 있기는 하나, 아직까지도 마이그레이션의 이해와 완벽한 예방에 대해서는 연구가 부족한 상황이다.

금속 마이그레이션은 ‘도체의 전도하는 전자와 확산하는 금속 이온 원자 사이의 운동량 전달에 의하여 도체에서 금속 이온의 점진적인 이동에 의해 야기되는 물질의 운동’ 이라고 정의 되어있다. 또한 마이그레이션의 발생과 성장 속도는 습도, 온도, 전극 간격 사이에 작용하는 전기장, 오염 및 공정영향, 기판 재질, 도체(전극) 재료, 회로형상 등과 같은 환경적 요소들에 많은 의존을 보인다. 특히 습도는 전자기기가 고장을 일으키는 주요한 환경 인자 중에 하나이고, 온도차에 의해 쉽게 발생하기 때문에 휴대용 기기나 이동체 탑재기에서는 이온 마이그레이션 발생이 제품 고장의 주요 요인이 되고 있다[5–7]. 그리고 마이그레이션이 발생하는 경우에 따라 전기화학적인 경우에는 전기화학적 이온 마이그레이션(Electrochemical ionic migration), 전기적인 경우에는 전기적 마이그레이션(Electro-migration), 물리적인 요인에 의해 생성이 되는 경우에는 스트레스 마이그레이션(Stress migration) 또는 열적 마이그레이션(Thermal migration)이라고 한다.

본 연구에서는 기판에서 일어나는 금속 마이그레이션에 대하여 알아보고, 통상적으로 PCB에서 마이그레이션 테스트 하는 방법들 중 한 방법을 실험적으로 재현하여 이온 마이그레이션의 발생 및 회로의 단락 과정을 살펴보고자 한다.

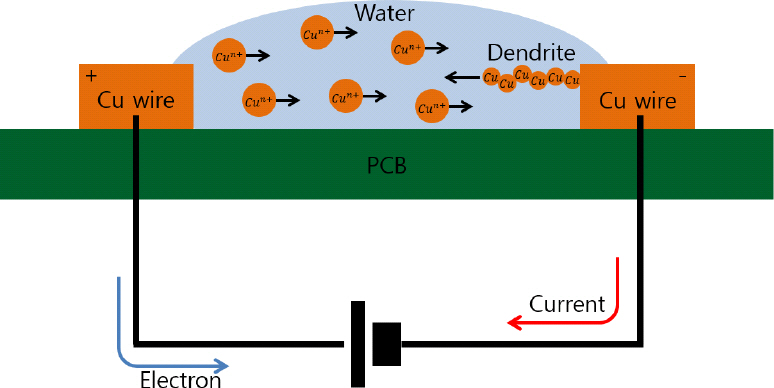

2. 이온 마이그레이션 발생 메커니즘

이온 마이그레이션은 PCB기판에 솔더(Solder) 또는 회로의 통전선로 혹은 패턴 사이에, 수분과 같은 의도하지 않은 오염물질의 흡착, 부착에 의해 발생한다. 대표적인 경우로 수분흡착에 대해 설명하면, 양극에 인가된 전압에 의해 물의 전기 분해과정이 일어나고, 이 때 화학적으로 양극에서 산화·환원 반응이 일어나게 된다. 그 결과로 금속이온이 용출되게 되고 양극에서 용출된 금속이온이 음극으로 이동하여, 음극에서 전자를 받아 다시 금속으로 환원 반응이 일어난다. 이 때 환원된 금속이온이 수지상 형태로 성장하여 양극에 도달하게 되면 양 전극간 전기적 단락이 일어나면서 고장을 유발하게 된다.

마이그레이션 불량은 크게 3가지로 나눌 수 있다. 첫 번째로 수지상으로 성장하는 Metallic ion migration, 두 번째로 가는 필라멘트 형태로 기판 내부에서 성장하는 Conductive anodic filament (CAF), 세 번째로 갈바닉 반응에 의한 부식 등이 있으나[8–10], 본 연구에서는 수지상으로 나타나는 마이그레이션 현상분석에 집중하였다.

수분이 존재하는 PCB 기판에서 금속 패턴 양극 간에 이온 마이그레이션이 발생하는 화학적인 반응은 다음과 같다[7].

위 화학식과 같이 물(H2 O)이 양극에 존재하는 상태에서 전압을 인가할 때 걸리는 전압에 의해 물의 전기분해 현상이 발생하게 되고, 또한 양극에서 산화과정이 일어나게 된다. 구리는 전자를 잃게 되어 구리 이온(Cu2+)으로 용출되고, 이 구리이온이 Figure 2와 같이 확산되어 음극에 도달할 때 (4)와 (5)에서처럼 구리 수산화물(Cu(OH)2)과 구리 산화물(CuO) 등을 형성하게 되며 수지상 성장을 시작한다. 결과적으로 구리 이온이 전자를 얻게 되어 구리 금속으로 석출되는 과정을 반복하며 표면절연저항을 저하시키고 절연파괴를 일으키게 된다. 수분의 pH는 7∼9 사이에 존재할 때 발생이 용이하다고 알려져 있으며 그리고 각 전극에 산화, 환원성가스 또는 액체의 분위기에 노출되어 있을 때 발생이 용이하다고 알려져 있다[12],

3. 실험방법

전기화학적 이온 마이그레이션 현상을 가속하여 시험하는 방법은 크게 두 가지가 있다. 첫 번째로 물방울시험(Water drop test)방법이다. 양 전극 사이에 물방울을 떨어뜨리고 전극에 적당한 전압을 인가하여 현미경으로 수지상의 성장을 관찰하거나, 절연저항 또는 저항의 변화를 측정하여 단락여부를 판단하는 방법이다. 수지상이 성장하여 양극에 도달할 시 회로는 단락되므로 절연저항은 0 Ω에 가깝게 된다. 일반적으로 절연된 두 도체에 대한 절연저항은 M Ω (106 Ω) 이상이 됐을 때 절연됐다고 말할 수 있다. 물방울시험에서 사용하는 물은 시험의 목적 또는 기판의 사용용도에 따라 여러 조건의 물에 대하여 시험하기도 한다. 가령 바다에서 사용하는 전자장비에 대해서는 소금물과 같은 조건에서 시험을 할 수 있다. 두 번째로는 고온다습시험(High temperature and high humidity test)방법 이다. PCB기판을 고온, 다습의 환경에 노출시켜 마이그레이션 현상을 일으키는 방법이다. 일반적으로 85 ℃, 85% 이상의 환경에서 시험한다고 알려져 있다. 이러한 방법으로 마이그레이션이 일어나게 되면 물방울시험과 마찬가지로 절연저항은 0 Ω에 가깝게 나타난다. 고온다습시험에서는 물방울시험처럼 육안으로 확인되지 않는 경우도 있으나, 이는 기판 내부에서 성장하는 CAF형태로 성장이 일어났을 가능성이 있 다. 이 또한 마이그레이션 현상이므로 결론적으로 마이그레이션이 일어났다고 말할 수 있고, 결정적으로 고온다습시험 후 절연저항이 0 Ω인 것을 확인하면 수지상을 관찰하지 못했더라도 마이그레이션 현상이 일어나 회로가 단락되었다는 것을 알 수 있다. PCB에서 전기 검사 시 단락 불량의 정의는 신호를 전달하는 회로간에 신호간섭을 유발할 수 있는 절연저항 값인 106 Ω 이하인 경우를 말하며, 산업계에서는 이 값을 전기 검사의 스펙으로 사용하고 있다[13]. 또한 마이그레이션 현상을 포함한 PCB기판의 신뢰성 테스트를 위하여 IPC-TR-476A[14], IPC-TM-650[15], IPC-M-109[16] 등 과 같은 교재와 규격이 있으며, 고온다습시험을 유용하게 하기 위하여 ESPEC사에서 마이그레이션 시험용 기판을 생산하고 있으며, 또한 기판을 고온다습환경에 유용하게 노출시킬 수 있는 마이그레이션 시험용 기기인 이온 마이그레이션 평가 시스템을 생산하고 있다.

본 연구에서는 일상에서도 금속 마이그레이션 현상이 쉽게 발생할 수 있고, 이러한 마이그레이션에 의해 단락으로 인한 화재가 발생할 수 있다는 것을 보고하기 위한 목적이므로, 마이그레이션 현상을 빠르게 관찰하기 위해 물방울시험 방법을 이용하였다. 일부 발표된 자료들에 의하면 고온다습시험은 물방울시험에 비해 약 1,000배의 마이그레이션 성장 속도 차이가 있다고 한다[14]. 사용한 기판은 시중에서 일반적으로 볼 수 있는 코팅이 되지 않은 실험용 PCB를 사용하였으며, 절연 된 전극 간 간격은 1 mm이다. 두 전극 간 절연저항 측정은 ‘HIOKI-IR3455’ 를 사용하였으며 그 값은 100 GΩ 이상으로 측정되었고 두 전극은 완전히 절연 상태에 있다는 것을 확인하였다. 실험은 Figure 3 과 같이 실시간으로 모니터링이 가능한 고배율 실체현미경과 직류전원공급장치 그리고 두 극이 절연된 기판을 준비 하여 실험을 진행하였다. 직류전원공급장치(Power supply)를 통해 양 전극 간 3.0 V의 낮은 전위차를 인가하였고 물방울시험에 쓰인 물은 일상에서 흔히 쓰는 수돗물(City water)을 사용하였다. 수돗물을 스포이드를 이용하여 양 전극 사이에 소량으로 한 방울 떨어뜨리고 실체현미경을 이용하여 실시간으로 마이그레이션의 성장을 관찰하고, 전극 간 단락이 일어난 걸 확인한 후에 Scanning electron microscope (SEM)을 이용하여 성장된 수지상의 성분을 분석하였다.

4. 결과 및 분석

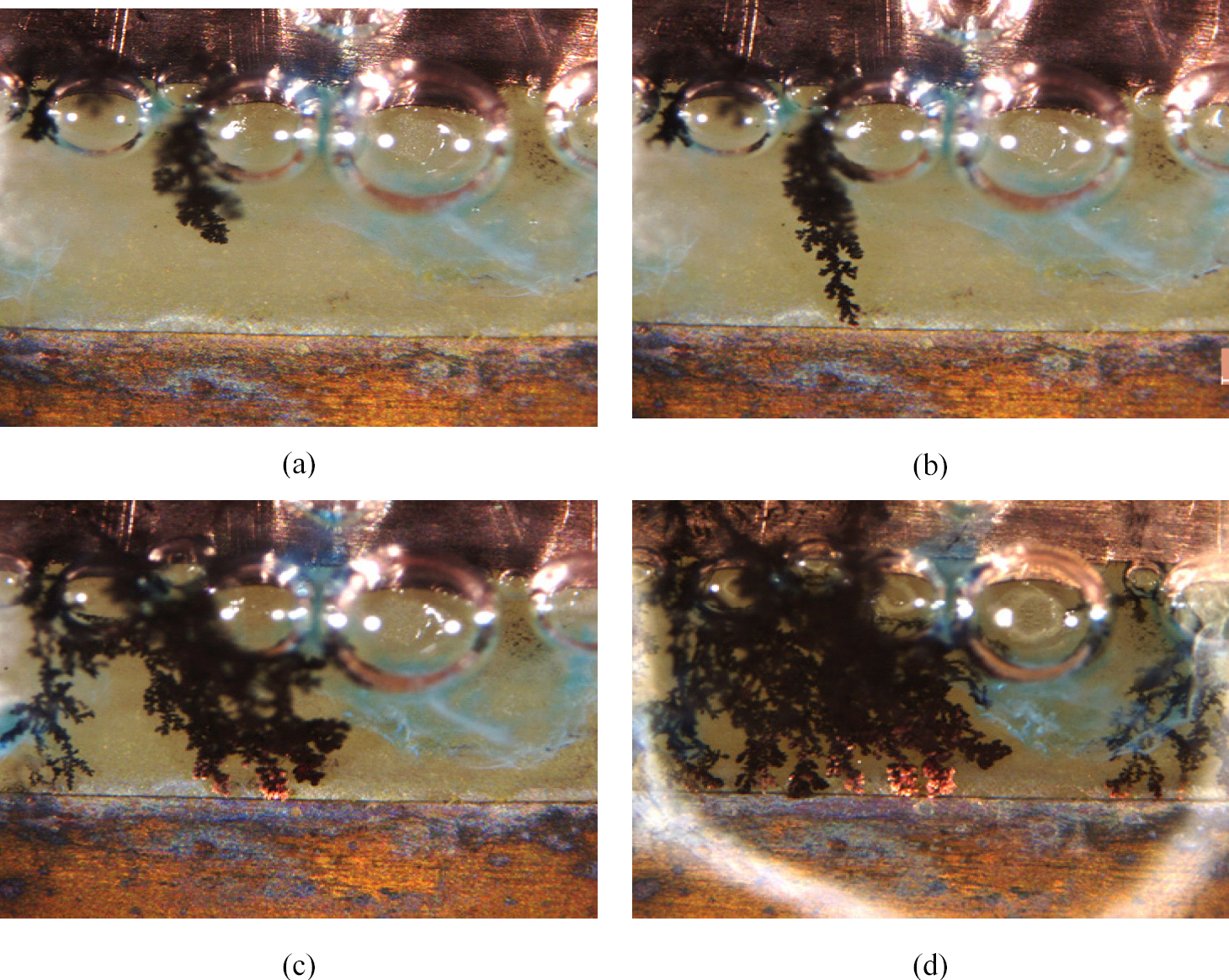

실험결과는 Figure 4 에서 보는 것과 같이 수지상 형태로 성장하는 마이그레이션을 관찰 할 수 있었으며 단락까지는 300 s 미만의 시간이 걸렸다. (−)극에서 성장한 수지상이 (+)극에 도달하여 회로의 단락을 발생시켰다. CuO상태로 성장한 수지상은 (+)극에 닿는 순간 Cu로 환원되기 시작하여 검정색의 CuO가 구리색인 Cu로 변하기 시작한다. 그 사진은 Figure 4의 세 번째와 네 번째에서 확인할 수 있다.

Growth on time of Ion migration according to water drop test. (a) 150 s later, (b) 200 s later, (c) 250 s later, (d) 300 s later.

양극에 전압을 가할 시 극에서 생기는 발열과 전자의 이 동에 의해 기포가 생기기 시작하며, 용출되는 구리 이온에 의해 약간의 푸른색을 보인다. 수지상 성장을 관찰하고 단락 확인 후 일정 시간동안 공기에 노출시켜 수분을 제거하고 현미경으로 관찰한 결과는 Figure 5와 같다. 수식 (7)과 같이 CuO에서 수분이 제거되고 최종적으로 구리만 남은 형태이다.

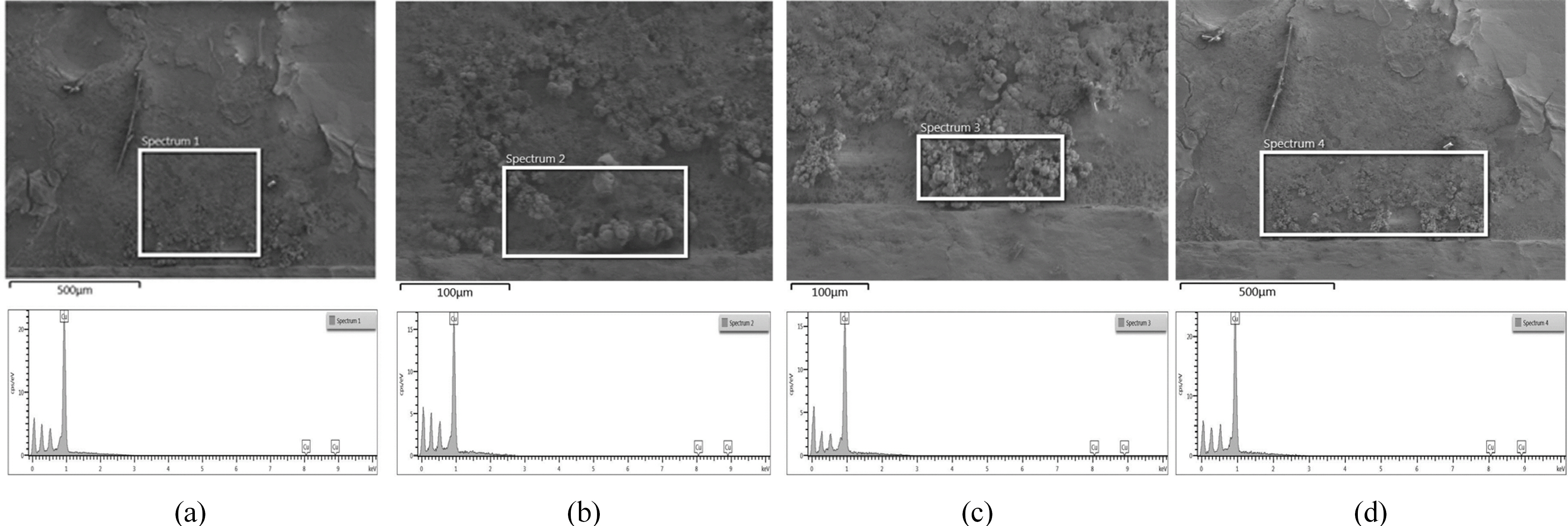

그리고 수지상으로 성장 된 부분의 성분을 분석하기 위해 전자주사현미경(SEM)을 통해 그 형태를 관찰하고 Energy dispersive spectrometer (EDS)로 성분을 분석하였다. 아래 Figure 6은 수지상 성장된 부분을 전자주사현미경으로 촬영한 사진이다. 위 사진에서 절연된 기판위로 구리 금속이 이동하고 (+)극에 도달한 구리는 수지상 형태로 환원, 석출됨을 확인 할 수 있다. 그리고 EDS를 이용하여 원자 스펙 트럼을 통해 수지상의 성분을 분석한 결과를 Figure 7에서 확인할 수 있다. Figure 7의 그래프에서 확인 할 수 있듯이, 절연부분에서 다량의 구리성분이 검출되고, 소량의 산소와 탄소가 검출되었다.

위 실험의 결과로 이온 마이그레이션 현상을 통해 기판의 절연된 부분으로 구리원자가 이동을 하는 것을 알 수 있고, 이를 통해 회로 간 단락을 일으킬 수 있다는 사실을 확인하였다. 현재 우리의 실험 조건은 저전압을 가정하였기 때문에 3.0 V의 전압을 인가하고 있으나, 다른 문헌들을 보면 전압은 수지상의 성장속도의 차이를 줄 뿐 그보다 낮은 전압인 1.5 V에서도 마이그레이션이 발생함을 알 수 있다[17–19].

5. 결 론

우리는 이와 같이 물방울시험을 통해 충분히 낮은 전압에서도 이온 마이그레이션 현상이 발생한다는 사실을 직접적으로 관찰하였고 주변에서 흔하게 쓰이는 수돗물로도 5 분 이내에 회로가 단락됨을 확인 할 수 있었다. 등기구와 같이 고온다습한 환경 및 열적 스트레스에 쉽게 노출되는 기구들은 마이그레이션 현상에 의한 단락의 위험성이 있음을 확인 할 수도 있었다. 또한 금속 마이그레이션 현상으로 인하여 회로 단락 후 충분히 큰 전류가 흐르게 되면 화재 원인으로 작용할 수도 있으며, PCB의 특성상 또는 등기구 배선이나 전자장비의 배선을 고려할 때 단락에 의한 오작동이나 전원측 과전류에 의한 2차적인 화재 위험성도 배제할 수 없을 것으로 사료된다.

후 기

이 논문은 행정안전부 주관 국립과학수사연구원 중장기과학수사감정기법연구개발(R&D)사업의 지원을 받아 수행한 연구임(NFS2019FSA02).